De nombreux systèmes industriels utilisent des produits pulvérulents inflammables ou produisent des poussières combustibles. Le fonctionnement de ces systèmes de production induit des risques d’incendie et d’explosion. Risques dérivant des caractéristiques des produits et procédés mis en œuvre. C’est pourquoi la législation sur la sécurité des travailleurs et la protection de l’environnement oblige les entreprises à installer des moyens de prévention et de protection adaptés. La mesure de prévention la plus courante reste la maîtrise de la mise en suspension des particules et de leur concentration dans l’air ambiant, ou dans les équipements. Y répondent les systèmes d’aspiration et de filtration visant le dépoussiérage des procédés.

Sommaire

- Comment un incendie ou une explosion survient lors de l’usage de produits pulvérulents ou d’émission de poussières?

- Comment se produit l’auto-échauffement de poussières et quelles conséquences ?

- Comment se produit la pyrolyse de poussières et quelles conséquences ?

- Quelles sont les conditions d’un incendie de poussières ?

- Quelles sont les conditions d’une explosion de poussières ?

- Quelle différence entre incendie de poussières et explosion de poussières ?

- Aperçu des dispositions réglementaires applicables aux incendies et aux explosions de poussières.

- Procédés industriels et risques d’incendie ou d’explosion

- Les procédés de transfert de produits et les risques d’explosion et d’incendie

- Les procédés de stockage et les risques d’explosion ou d’incendie

- Procédés de broyage et risques d’explosion ou d’incendie.

- Procédé de mélangeage : les risques d’explosion et d’incendie

- Procédés mécaniques de traitement de surface : risques d’explosion et d’industrie.

- Procédés de revêtement de surface et risques d’explosion et d’incendie.

Comment un incendie ou une explosion survient lors de l’usage de produits pulvérulents ou d’émission de poussières?

Certaines activités industrielles, notamment celles utilisant des pulvérulents, dispersent dans l’air des poussières à risque d’explosion ou d’incendie. Elles génèrent un nuage de poussières combustibles formant une atmosphère explosive (ATEX). L’ATEX explosera si elle rencontre les conditions propices.

Autre possibilité : le nuage de poussières se dépose. Les poussières s’accumulent alors en couche sur les équipements et le sol de l’atelier. Selon la chaleur des appareils, ou la composition chimique des particules, cette masse de poussières risque de produire un auto-échauffement, ou une pyrolyse, entraînant un incendie ou une explosion.

L’apparition de ces phénomènes nécessite des conditions spécifiques que nous résumons ci-après (pour plus d’information voir les articles détaillés ATEX).

Comment se produit l’auto-échauffement de poussières et quelles conséquences ?

La composition chimique particulière de certains dépôts de poussières peut amorcer une réaction chimique exothermique spontanée. Et les conditions du dépôt peuvent induire une production de chaleur plus rapide que sa dissipation dans l’air ambiant. Il se produit alors une élévation de température de la couche de poussière ; ceci sans apport de chaleur externe au système de réaction. C’est l’auto-échauffement. L’augmentation de température accélère la vitesse de réaction, donc accélère l’augmentation de chaleur. L’échauffement, lent au départ, peut évoluer vers la production d’incandescence ou d’une autoinflammation. Selon les conditions de l’environnement local (présence de matière sensible au flux thermique, présence d’un nuage de poussières combustibles, …) l’emballement de la réaction peut conduire à un incendie ou une explosion. Ainsi le phénomène d’auto-échauffement est préliminaire à celui de l’incendie et de l’explosion.

Comment se produit la pyrolyse de poussières et quelles conséquences ?

La pyrolyse désigne la décomposition chimique d’un produit organique sous l’influence d’une forte chaleur, et en présence d’une atmosphère pauvre ou dénuée d’oxygène.

L’auto-échauffement d’un dépôt de poussières, ou le flux thermique d’une surface chaude sur laquelle se trouverait le dépôt de poussières, peuvent produire des gaz de pyrolyse ; ceci dans la partie peu ou pas oxygénée du dépôt.

Ces gaz peuvent s’accumuler dans l’atmosphère. L’énergie thermique qui a déclenché la pyrolyse, ou une autre source d’énergie, peut enflammer ces gaz. Selon leur concentration, l’inflammation produira un incendie ou une explosion. Tout comme l’auto-échauffement, la pyrolyse de poussières est un phénomène précurseur d’incendie ou d’explosion.

Quelles sont les conditions d’un incendie de poussières ?

Un incendie de poussières provient de la combustion des gaz combustibles émis par la décomposition des poussières lors de leur pyrolyse. Le feu se déclenche quand existent en quantité suffisante trois éléments : combustible (gaz), comburant (oxygène de l’air), et énergie d’activation (chaleur, étincelle, flamme externe…). La diffusion progressive de gaz combustibles puis leur mélange avec l’air alimente la flamme de l’incendie. La flamme génère des fumées toxiques et un flux thermique qui entretient la propagation de l’incendie. Le rayonnement du flux thermique peut amener à l’explosion d’enceintes sous pression ou d’autres matières combustibles.

Quelles sont les conditions d’une explosion de poussières ?

Une explosion est la combustion instantanée, libérant une énergie intense, d’une atmosphère explosive (ATEX). Elle s’accompagne d’une augmentation fulgurante en volume, température, pression des gaz de l’ATEX.

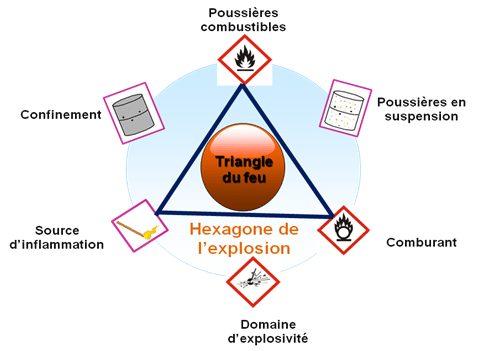

Il existe six conditions pour générer une explosion de poussières. Trois s’identifient à celles provoquant l’incendie : les présences simultanées d’air, de poussière, et d’une source d’inflammation. Trois accélèrent la réaction de combustion : une finesse granulométrique permettant la mise en suspension homogène des poussières dans l’air, une concentration des poussières dans l’air atteignant la plage d’explosivité, un confinement suffisant pour que la pression joue un rôle d’accélérateur de combustion.

Les ATEX de poussière se forment dans les locaux et les équipements d’exploitation. Les effets thermiques et de pression engendrés par l’explosion menacent l’environnement de travail et la sécurité des personnes.

Quelle différence entre incendie de poussières et explosion de poussières ?

Le contexte de déclenchement d’une explosion diffère de celui d’un incendie même si chacun des phénomènes peut entraîner l’autre.

Dans une explosion le mélange de poussières combustibles et d’air préexiste. La flamme de prémélange se propage d’elle-même formant une onde de combustion.

Dans un incendie les poussières fournissent par pyrolyse le combustible sous forme de gaz. C’est le mélange gaz de pyrolyse / air qui s’enflamme. Et la flamme de diffusion se maintient tant que les poussières l’alimentent.

Comme les réactifs sont prémélangés dans une explosion, son rendement énergétique est bien supérieur à celui d’un incendie. Dans un incendie ce sont les vitesses de diffusion par les poussières de gaz combustibles et de mélange de ces gaz avec l’air qui impose la cinétique du phénomène ; bien plus lente que dans une explosion.

Aperçu des dispositions réglementaires applicables aux incendies et aux explosions de poussières.

Les explosions et les incendies dus aux poussières impactent la sécurité des salariés, détruisent les équipements du site d’exploitation avec de potentielles conséquences sur l’environnement. Par conséquent le Code du Travail et le Code de l’environnement encadrent la prévention de ces phénomènes. Souvent il s’agit d’une transposition du droit européen. L’employeur doit s’assurer que les locaux, les dispositifs de prévention et de protection se conforment à la réglementation.

En matière d’incendie le Code du travail réglemente la configuration des locaux (mise en œuvre des moyens d’évacuation des locaux), la protection des travailleurs (installation d’alarmes et d’extincteurs, etc.)

En matière d’explosion, le Code du travail impose à l’employeur d’évaluer les risques liés aux ATEX (Atmosphères Explosives), de prendre des mesures spécifiques pour assurer la prévention d’explosion, la sécurité et la protection des travailleurs en cas d’explosion. Il aborde

- la définition des zones où des ATEX pourraient se former (voir zonage ATEX)

- les dispositions organisationnelles pour les travailleurs exposés au risque d’explosion

- la sélection des appareils pouvant fonctionner dans les zones ATEX

- la signalisation des zones ATEX

Comme pour le nuage de poussières, la réglementation identifie les couches, dépôts, tas de poussières comme source d’ATEX.

Le Code de l’environnement s’intéresse globalement aux incendies et explosions pour leurs effets sur les espaces contigus aux ICPE (Installations Classées pour la Protection de l’Environnement). La nomenclature des ICPE classe ces installations selon les substances utilisées ou produites, et selon la nature dangereuse des activités. La nomenclature renvoie aux mesures prescrites par le Code de l’environnement et à la réglementation européenne (notamment Seveso 3). Ses rubriques définissent les substances inflammables (notamment solides inflammables, produits combustibles) et les produits explosibles susceptibles de générer incendies ou explosions. Les poussières issues des produits ou des activités sont à considérer au regard de cette nomenclature.

Procédés industriels et risques d’incendie ou d’explosion

Les procédés industriels employant des produits pulvérulents combustibles produisent forcément des nuages et des dépôts de poussières. Il existe donc un risque d’incendie ou d’explosion. L’installation d’un système de dépoussiérage est une mesure de prévention privilégiée

Les procédés de transfert de produits et les risques d’explosion et d’incendie

L’industrie utilise divers procédés de transfert de pulvérulents adaptés aux axes de déplacements (horizontal, vertical, déclivité) : bande transporteuse, transporteur à chaîne, vis d’Archimède, élévateur à godets, transport pneumatique.

Dans le transport pneumatique, qui se base sur la mise en suspension dans l’air des particules de produit, une ATEX peut se former au sein de la canalisation. Pour les autres modes de transport, le versement du produit à une extrémité de l’appareil et le déversement à l’autre extrémité, ou les vibrations du transport, provoquent des nuages de poussières. Si l’appareil est capoté, une ATEX peut se former à l’intérieur et à proximité des points de chargement et de déchargement. S’il n’est pas capoté, c’est l’ensemble du local qui est à risque ATEX.

La sédimentation des poussières en suspension dans l’air engendre des dépôts. Même avec un capotage de la poussière s’accumulera sous et autour de l’appareil ; l’étanchéité n’étant jamais totale. La réglementation considère les dépôts de poussières comme des ATEX potentielles.

Des évènements tels que des grippages, des frottements de pièces mécaniques liés à des dysfonctionnements des appareils génèreront des échauffements, sources possibles d’inflammation d’une ATEX. En transport pneumatique, le frottement à grande vitesse des particules contre la paroi des canalisations génère le chargement électrostatique opposé des particules et de l’appareil. Une décharge électrostatique est souvent à l’origine d’une explosion d’ATEX dans ces équipements. Enfin des chocs dus à des éléments métalliques ou minéraux étrangers au procédé peuvent enflammer une ATEX.

L’accidentologie des procédés de transport rapporte en particulier : des incendies de bandes transporteuses, des explosions dans les godets des élévateurs et dans les canalisations pneumatiques.

Les mesures de prévention des incendies et des explosions comprennent :

- aspiration des nuages de poussières aux points de chute et/ou dans le corps des appareils via un système de dépoussiérage,

- aspiration des dépôts de poussière à l’extérieur de l’appareil (aspirateur ATEX),

- mise à la terre pour prévenir les décharges électrostatiques,

- outils de contrôle pour détecter les frottements et les échauffements anormaux.

- La suppression des sources d’ignition externes (points chauds, travaux,…)

La protection contre incendies et explosions comprend :

- découplage des équipements pour éviter la propagation d’incendie,

- équipement des appareils par des évents ou surpresseurs pour atténuer l’explosion.

Les procédés de stockage et les risques d’explosion ou d’incendie

Les volumes, la forme des contenants (silo, big bag, …), le temps de stockage, les conditions (température, humidité..) varient selon l’activité.

Le remplissage d’un contenant en produit pulvérulent peut produire une ATEX en mettant en suspension des particules dans le ciel du contenant. Le remplissage ou le transport peuvent générer aussi des charges électrostatiques qui se retrouvent dans le ciel du contenant. Une décharge électrostatique peut alors amorcer l’inflammation de l’ATEX.

Quand on couple les équipements de stockage et de transport des produits, le passage entre les appareils n’est jamais totalement étanche. Dans la durée il se formera des dépôts. La remise en suspension de ces dépôts peut former une ATEX.

Le stockage en masse d’un pulvérulent peut amorcer un auto-échauffement de la substance. Il peut en résulter une combustion sous forme d’incendie ou de feu couvant ; lui-même pouvant provoquer l’inflammation d’une ATEX à proximité. L’accidentologie des procédés de stockage révèlent que l’auto-échauffement génère plus de 80% d’incendies et moins de 10% d’explosions.

Les actions de prévention sont :

- aspirer les poussières au moment du remplissage au plus près du point de chute avec un système de dépoussiérage

- maintenir la température de stockage en-deçà de la température critique ou adapter le volume de stockage aux conditions locales de température ;

- interdire les entrées d’air en bas du stockage pour limiter la combustion,

- utiliser des appareils de détection du CO (indicateur d’une combustion sous-oxygénée), et d’élévation de température (sonde thermique, caméra infra-rouge).

Les actions de protection comprennent :

- l’inertage du contenant pour enrayer la combustion,

- l’installation d’évent pour stopper la montée en pression et pour protéger la structure de stockage.

Procédés de broyage et risques d’explosion ou d’incendie.

Il existe trois principaux procédés de broyage :

- Le broyage par écrasement compresse des produits dont la granulométrie de départ est grossière.

- Le broyage par jet d’air, et le broyage par attrition cassent les grains de produit en plusieurs particules par collision. La granulométrie du produit permet qu’il soit porté par un flux d’air.

Les deux derniers procédés diluent dans l’air le produit pulvérulent de façon telle que le risque d’ATEX est nul. Par contre l’écrasement génère des fines en suspension dans l’air. Donc il existe un risque permanent d’une ATEX à l’intérieur du broyeur.

L’écrasement échauffe le produit. Parfois pour éviter son autoinflammation, il faut le refroidir surtout s’il est facilement oxydable. Des corps étrangers, plus résistants à l’écrasement, risquent d’augmenter la friction donc la température des particules voisines ; l’échauffement conduisant à l’incendie du produit. Ils peuvent aussi provoquer des étincelles d’énergie suffisante pour enflammer l’ATEX et induire une explosion.

Les moyens de prévention :

- mettre en place un système de dépoussiérage destiné à capter les fines ;

- broyer sous atmosphère inerte les produits s’enflammant à basse température ou via une faible énergie d’activation (10 à 100 mJ) ;

- limiter l’échauffement et éviter l’introduction de corps étrangers en entrée de process (tamisage, détection métallique,…) ;

- mesurer la température et détecter les particules incandescentes en sortie du broyeur

Les mesures de protection :

- utiliser un broyeur résistant à l’explosion d’ATEX ;

- découpler le système de dépoussiérage et la trémie recevant le broyat ;

Procédé de mélangeage : les risques d’explosion et d’incendie

Le mélange peut se faire entre substances solides (mélangeage à sec), ou entre solides et liquides (mélangeage en phase liquide). Le mélange présente un risque d’incendie ou d’explosion si un des produits est inflammable.

En mélangeage à sec : on introduit l’ensemble des substances pulvérulentes avant de démarrer le process. Le remplissage du mélangeur puis le mélangeage des produits produit un nuage de fines. Dans les 2 opérations, il y a possibilité d’ATEX si une substance est combustible. Ceci, dans la trémie de remplissage, dans le ciel du mélangeur.

L’écoulement du produit dans le mélangeur peut charger électriquement les particules solides. Une décharge électrostatique peut se produire et déclencher l’inflammation du nuage de pulvérulents. Ce phénomène peut se produire dans le ciel du mélangeur ou dans la trémie d’introduction.

Dans un mélange par homogénéisation en phase liquide, on introduit les produits solides avant les liquides ou inversement. Dans les deux cas l’introduction du pulvérulent génère les risques décrits précédemment. Le liquide introduit peut avoir la propriété de s’enflammer à une température inférieure à la température ambiante (ex : solvant). Une ATEX de vapeurs s’installera dans le ciel du mélangeur.

Dans le cas d’un mélange liquide produisant des vapeurs inflammable, une première mesure de prévention consiste à inerter le mélangeur avant l’introduction du produit pulvérulent.

Même avec inertage, trappe ouverte la trémie d’introduction présentera une ATEX lors du versement du pulvérulent combustible. La captation à la source du nuage de poussières (type anneau de Pouyes) est le dispositif de prévention commun aux 2 procédés de mélangeage.

La trémie peut être remplacée par un sas inerté avant son remplissage, puis après préalablement à l’introduction du produit dans la cuve. Enfin l’opération de remplissage et d’inertage peut être robotisée avec un sas équipé de vannes automatisées.

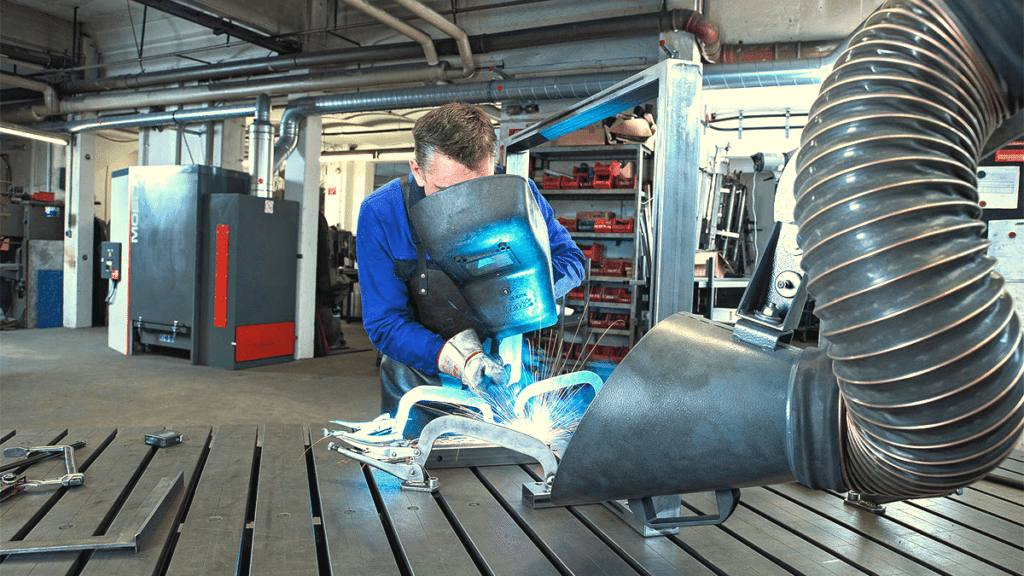

Procédés mécaniques de traitement de surface : risques d’explosion et d’industrie.

Décapage, grenaillage, polissage, sablage… produisent un état de surface différent mais tous issus d’une projection de grains abrasifs généralement par jet comprimé. Ces grains arrachent de fines particules de la surface à traiter tout en se divisant sous le choc. Les particules les plus fines restent en suspension dans l’air.

Le procédé s’effectue dans une enceinte. Si le matériau de la surface ou du traitement est combustible le nuage de fines peut former ATEX dans l’enceinte. D’où un risque d’explosion. Une trémie récupère les grains les plus lourds. Si la chaleur produite par le choc sur la surface est conservée dans les grains, leur accumulation dans la trémie induira un auto-échauffement avec risque d’incendie.

La prévention consiste à mettre en place un système d’aspiration relié à un dépoussiéreur industriel qui maintient l’enceinte en dépression et capte le nuage de fines ; munir d’un détecteur d’étincelles le système de captage.

Procédés de revêtement de surface et risques d’explosion et d’incendie.

Certains procédés de revêtement consistent à utiliser des produits solides pulvérulents. Il s’agit de mettre en suspension le produit dans un jet d’air comprimé et de le pulvériser sur la surface à traiter. Cette opération se réalise dans une cabine spécifique. L’opération est généralement suivie d’une cuisson du film de revêtement.

Selon le produit projeté, le procédé relève de la peinture (pulvérulent organique fusible ou polymérisable), du flocage (pulvérulent organique fibreux), de la métallisation par projection à chaud ou shoopage (pulvérulent d’aluminium, zinc, cuivre).

Une partie du pulvérulent projeté ne se pose pas sur la surface et se disperse dans l’air. Une ATEX se forme principalement dans le cône de pulvérisation. Pour améliorer le rendement le pistolet de projection dote les grains de pulvérulents d’une charge électrique opposée à celle de la surface à traiter. La force électrostatique les attire sur la surface à revêtir. Suite à un dysfonctionnement, une décharge électrostatique peut survenir entre les électrodes du pistolet et les équipements ou la surface à traiter. Le risque d’explosion est d’autant plus important que la granulométrie est fine. La suite de l’explosion peut provoquer un incendie. Par ailleurs, le préchauffage de la surface à traiter, la proximité du four de cuisson peuvent déclencher l’inflammation du produit.

Les mesures de prévention contre les incendies et les explosions en revêtement de surface par pulvérulent sont :

- la captation à source avec un dépoussiéreur,

- l’utilisation de pistolets adaptés à l’énergie minimale d’inflammation du pulvérulent,

- la détection de flammes dans la cabine.